July 25, 2018

Teknik substrat metalisasi berlapis tembaga (DPC) diperkenalkan dan dicirikan dalam artikel ini. Substrat metallized DPC yang diusulkan memberikan keuntungan utama manajemen termal yang sangat baik dan karakteristik frekuensi tinggi, karena ...

Proses direct plated copper (DPC) pada substrat keramik metalisasi awalnya diciptakan untuk menggantikan proses direct bonded copper (DBC) karena kinerja listrik, panas dan mekaniknya yang lebih baik. 1 Dibandingkan dengan DBC, DPC memberikan kekuatan ikatan yang sangat kuat antara substrat Al2O3 / AlN dan logam tembaga, karena penggunaan lapisan ikatan film tipis. 2 DPC juga memiliki kemampuan yang baik dalam kontrol ketebalan untuk lapisan tembaga, dari sangat tipis hingga sangat tebal. Untuk desain pitch halus, lebar garis konduktor minimum / jarak 3 mil dapat dengan mudah diperoleh, dan melalui lubang diisi dengan tembaga untuk karakteristik listrik dan termal yang baik. Dengan menggunakan substrat DPC yang diusulkan, kinerja unggul dapat diperoleh dibandingkan dengan teknologi lain dalam hal fitur dan aplikasinya, yang meliputi kepadatan sirkuit tinggi, karakteristik frekuensi tinggi yang luar biasa, manajemen termal yang sangat baik dan kinerja transfer panas, daya solder yang luar biasa, dan kawat karakteristik perakitan -bonding. Substrat DPC ini dapat digunakan secara luas untuk komponen berfrekuensi tinggi yang membutuhkan daya tinggi dan panas tinggi.

Dalam artikel ini, fabrikasi DPC secara singkat dijelaskan dengan diagram alur proses, untuk memperkenalkan beberapa atribut kunci dari proses ini. Karakterisasi listrik sederhana untuk substrat DPC kemudian digunakan untuk mengekstraksi faktor konstanta dielektrik frekuensi tinggi dan disipasi. Akhirnya, 10 GHz, garis paralel bandpass filter yang dirancang untuk memvalidasi parameter dielektrik yang diekstraksi dan kinerja frekuensi tinggi yang sangat baik dari substrat metallized DPC.

Proses Tembaga Berlapis Langsung

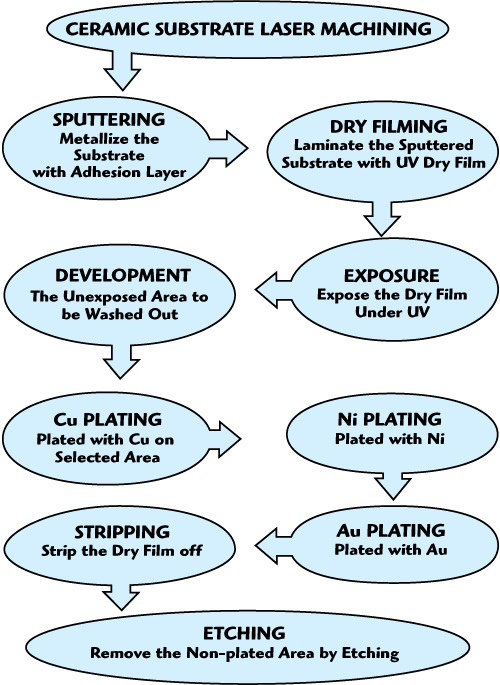

Seluruh proses DPC pada dasarnya terdiri dari langkah-langkah yang ditampilkan pada Gambar 1 , yang meliputi mendefinisikan lubang di substrat keramik, memuntahkan film tembaga ke substrat keramik, membentuk film kering ke film tembaga, membentuk diagram sirkuit dengan paparan dan pengembangan, pelapisan mengarah tembaga, menghapus film kering dan etsa tembaga logam biji. 3 Proses rinci telah dijelaskan oleh SP Ru, 4 dengan penjelasan dan gambar yang lebih teoretis.

Gambar 1 diagram alur proses DPC.

Dengan diagram alur yang ditunjukkan, proses DPC dimulai dengan mendefinisikan lubang pada substrat keramik telanjang dengan laser. Lubang-lubang ini dapat digunakan sebagai melalui lubang untuk berkomunikasi antara kedua sisi substrat keramik jika diperlukan untuk beberapa tata letak yang dirancang khusus. Kemudian film tembaga, digunakan sebagai lapisan logam biji, tergeletak di sisi berlawanan dari substrat keramik sehingga ditutupi dengan lapisan tembaga. Dari karya seni yang menggambarkan diagram sirkuit, photomask dibuat menggunakan teknologi photomask konvensional. Photomask diposisikan dengan datar dan melekat pada film kering pada substrat keramik, yang dikirim ke ruang pengekspos.

Setelah menciptakan ruang hampa di ruang eksposur, sinar ultraviolet menyinari film kering melalui photomask, yang dipolimerisasi oleh radiasi ultraviolet. Film kering, yang tidak disinari oleh sinar ultraviolet, tidak bereaksi dan menyimpan komposisi kimianya. Proses pengembangan mengetsa bagian terpolimerisasi film kering dengan pembersihan kimia atau pembersihan fisik. Dengan cara ini, beberapa bagian film tembaga terkena dari film kering; bagian-bagian dari film tembaga akan membentuk diagram sirkuit yang diperlukan sesuai karya seni dari sirkuit, untuk menghasilkan daerah tembaga yang diperlukan dari rangkaian pada substrat keramik. Dengan demikian, tata letak sirkuit dapat dicetak pada film kering.

Tembaga kemudian diendapkan untuk mengisi bagian yang terpapar dari film kering pada substrat keramik, dengan ketebalan dan lebar konduktor yang sesuai, dengan teknologi pelapisan untuk membentuk sirkuit tembaga. Dengan proses di atas, area sirkuit metalisasi memiliki karakteristik ramping, datar dan halus, dan disipasi panas yang baik. Kemudian nikel dan emas diendapkan di permukaan atas tembaga. Film nikel mencegah atom tembaga mengarah menyebar ke dalam film emas. Film emas menghindari oksidasi permukaan konduktor dan meningkatkan adhesi untuk kabel ikatan emas. Resistensi optik terbentuk di permukaan atas tembaga. Film kering yang tersisa pada substrat keramik kemudian dihilangkan. Setelah mengupas film kering, sirkuit tembaga dilindungi oleh nikel dan film emas. Proses film tembaga yang terlepas mengetsa film tembaga yang tidak dilindungi oleh resist optik.

Karena proses yang dijelaskan dan bahan yang digunakan, beberapa atribut kunci dari proses DPC dapat diringkas sebagai berikut:

· Kinerja termal superior

· Garis konduktor resistansi listrik rendah

· Stabil hingga suhu> 340 ° C

· Lokasi fitur yang akurat, kompatibel dengan perakitan format besar otomatis

· Resolusi garis halus yang memungkinkan kepadatan perangkat dan sirkuit yang tinggi

· Terbukti kehandalan

· Konstruksi keramik mekanis yang kasar

· Biaya rendah, solusi keramik kinerja tinggi

Aplikasi substrat metalisasi DPC dapat dipilih pada LED dengan kecerahan tinggi (HBLED), substrat untuk sel konsentrator surya, kemasan semikonduktor daya dan kontrol motor otomotif. Selain itu, substrat DPC dengan kinerja listrik yang sangat baik dapat dipertimbangkan untuk komponen RF / microwave, yang membutuhkan kerugian sangat rendah.

Ekstraksi Sifat Listrik

Untuk memanfaatkan substrat DPC untuk aplikasi RF / microwave, sifat dielektrik harus diekstrak. Karakterisasi dielektrik merupakan masalah yang sangat penting untuk desain kemasan elektronik karena perilaku listrik sangat dipengaruhi oleh konstanta dielektrik dan kerugian dielektrik pada frekuensi tinggi.

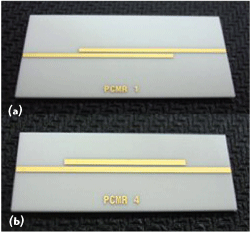

Gambar 2 DPC microstrip resonator paralel-coupled dengan koneksi output yang berbeda: (a) PCMR1 dan (b) PCMR4.

Ada banyak metode yang dilaporkan dalam literatur yang diterbitkan. 5-8 Banyak dari metode ini memiliki satu atau beberapa keterbatasan, seperti instrumentasi yang mahal dan rumit, perlengkapan yang sulit dibuat, sifat dielektrik yang diukur hanya berlaku untuk satu frekuensi tertentu, pengulangan yang buruk, dan ketidakmampuan untuk mendapatkan kedua konstanta dielektrik konstan dan dielektrik . Namun, dalam artikel ini, pendekatan sederhana digunakan untuk mendapatkan faktor dielektrik yang akurat untuk desain dan simulasi substrat lebih lanjut.

Holzman menggunakan model komputer resonator untuk mengekstrak data dielektrik. 9 Setelah sirkuit dimodelkan secara akurat dengan simulator berbantuan komputer (CAD), sifat dielektrik substrat dapat ditentukan dengan membandingkan prediksi dari simulator dengan karakteristik yang diukur. Pendekatan empiris / analitis ini telah ditunjukkan oleh sejumlah peneliti di bidang gelombang mikro.

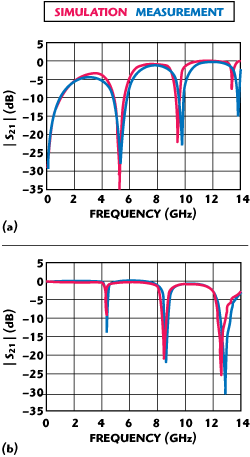

Gambar 3 Diukur dan hasil simulasi untuk resonator paralel-coupled microstrip: (a) PCMR1 dan (b) PCMR4.

Oleh karena itu, untuk mengekstraksi data dielektrik frekuensi tinggi untuk substrat DPC, dua resonator paralel-coupled microstrip yang dimodifikasi dengan nol berbeda atas lebar pita lebar dibuat. Gambar 2 menunjukkan foto-foto resonator mikrostrip paralel-digabungkan (PCMR). PCMR1 yang ditampilkan mempengaruhi nol transmisi dengan lebih mendalam pada frekuensi yang lebih rendah; PCMR4 menghasilkan nol transmisi dengan kedalaman yang lebih dalam pada frekuensi yang lebih tinggi. Kedua resonator memiliki struktur garis penggabungan yang sama dengan jarak garis 570 mil dan jarak 12 mil, tetapi sambungan output berlawanan. Dari pengukuran dua PCMR, nol ini cukup untuk menginterpolasi nilai dielektrik yang benar dengan akurasi yang baik di bawah respons frekuensi broadband. Namun, nol transmisi pertama untuk PCMR1 dan PCMR4 masing-masing pada 5,2 dan 4,2 GHz, dan mengulangi kira-kira setiap frekuensi resonansi di atas pita. Untuk membuat simulasi awal resonator, konstanta dielektrik 9,5 dan kerugian dielektrik 0,004 diasumsikan untuk substrat DPC dalam simulasi ADS Momentum.

Pengaturan pengujian terdiri dari penganalisa jaringan Agilent E8364A, Anritsu Universal Test Fixture dengan dua port input koaksial K-konektor, dan DPC substrat metalisasi yang didukung ground-plane dengan resonator mikrostrip. Selain itu, kalibrasi TRL diadopsi dengan menggunakan kit kalibrasi difabrikasi DPC untuk mengkalibrasi pada bidang referensi yang sama dari PCMR. Perbandingan antara kerugian penyisipan dan diukur untuk PCMR1 dan PCMR4 ditunjukkan pada Gambar 3 .

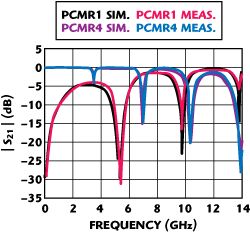

Gambar 4 Diukur dan hasil simulasi untuk resonator paralel-coupled microstrip.

Dari pengukuran, jelas bahwa diasumsikan nilai-nilai dielektrik dalam kesalahan, dengan kesalahan meningkat pada frekuensi yang lebih tinggi. Untuk mengekstrak konstanta dielektrik yang benar dan kehilangan dielektrik, nilai-nilai ini disesuaikan dalam ADS Momentum untuk mencocokkan respon frekuensi sampai nol yang diprediksi sesuai dengan nol yang diukur. Gambar 4 menunjukkan hasil pas untuk dua PCMR hingga 14 GHz, setelah menyesuaikan parameter dielektrik. Dalam hal ini, kenaikan dua parameter substrat DPC ini dari 9,5 hingga 9,75 untuk konstanta dielektrik dan 0,0004 hingga 0,002 untuk kerugian dielektrik, masing-masing. Nilai-nilai ini lebih akurat daripada data yang diasumsikan pada frekuensi yang lebih tinggi dan dapat digunakan secara luas untuk desain dan simulasi substrat.

Gambar 5 Foto dari garis 10 GHz paralel-coupled filter menggunakan teknologi DPC.

DESAIN CIRCUIT MICROWAVE

Untuk memvalidasi keakuratan data dielektrik yang diekstraksi, filter microwave yang dibuat pada substrat DPC didemonstrasikan. BPF ini, menggunakan struktur garis paralel-coupled, memiliki frekuensi tengah 10 GHz, bandwidth 15 persen, 0,1 dB respons ripple yang sama dan topologi orde ketiga, dan ditunjukkan pada Gambar 5 . BPF dirancang dan dioptimalkan dengan ADS Momentum menggunakan dielektrik diekstraksi yang diekstraksi dan kehilangan dielektrik. Paket kalibrasi TRL juga dibuat pada substrat DPC untuk mencakup rentang frekuensi dari 4 hingga 14 GHz.

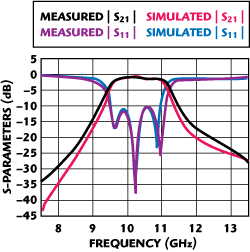

Dengan standar uji ini, transisi uji coax-ke-mikrostrip Anstitsu dan garis-garis mikrostrip ke port input dan output dari filter dapat dilepas. Kerugian penyisipan yang diukur dan return loss ditunjukkan pada Gambar 6 . Berdasarkan hasil eksperimen ini, prediksi yang baik dari respon filter dicapai dengan menggunakan nilai dielektrik yang diekstraksi dalam EM simulator. Kehilangan penyisipan yang diukur dari BPF hanya 0,5 dB pada 10 GHz. Ini jelas menunjukkan bahwa proses DPC, dibuat dengan substrat keramik dan konduktor tembaga, memberikan kinerja rendah-kerugian yang sangat baik pada frekuensi tinggi dan menawarkan kemampuan yang sangat baik untuk digunakan dalam kemasan RF dan perangkat microwave.

Gambar 6 Karakteristik terukur dan simulasi dari 10 GHz DPC parallel-coupled line filter.

Kesimpulan

Artikel ini menyajikan substrat metalisasi DPC termasuk aliran proses, ekstraksi sifat listrik dan desain sirkuit microwave. Karena penggunaan substrat keramik dan konduktor tembaga metalik, substrat DPC mencapai karakteristik listrik frekuensi tinggi yang baik. Sementara itu, metode ekstraksi sederhana untuk mendapatkan konstanta dielektrik dan kerugian dielektrik untuk substrat DPC diusulkan, dan 10 GHz parallel-coupled line BPF dengan insertion loss 0,5 dB dibangun untuk verifikasi lebih lanjut. Artikel ini jelas menunjukkan bahwa substrat metallized DPC sangat cocok untuk desain paket RF dan microwave, dengan kinerja rendah-rontok yang sangat baik.

Referensi

1. M. Entezarian dan RAL Drew, "Ikatan Langsung Tembaga ke Aluminium Nitrida," Ilmu dan Teknik Material , A-212, Juli 1996, hlm 206-212.

2. J. Schulz-Harder, "Keuntungan dan Pengembangan Baru Substrat Tembaga Boded Langsung," Keandalan Mikroelektronika , Vol. 43, No. 3, 2003, hlm 359-365.

3. "Teknologi DPC-Direct Plated Copper Thin Film," Tong Hsing, www.ready-sourcing.com/sourcing-news/electronic/dpc.html .

4. SP Ru, "Metode untuk Menghapus Void dalam Substrat Keramik," Paten AS, US 6.800.211 B2, Oktober 2004.

5. Das MK, SM Voda dan DM Pozar, "Dua Metode untuk Pengukuran Konstanta Dielektrik Substrat," Transaksi IEEE pada Teori dan Teknik Microwave , Vol. 35, No. 7, Juli 1987, hlm 636-642.

6. SH Chang, H. Kuan, HW Wu, RY Yang dan MH Weng, "Penentuan Konstanta Dielektrik Microwave oleh Dua Metode Garis Microstrip Dikombinasikan dengan Simulasi EM," Microwave dan Optical Technology Letters , Vol. 48, No. 11, November 2006, hlm. 2199-2121.

7. H. Yue, KL Virga dan JL Prince, "Dielectric Constant dan Loss Tangent Measurement Menggunakan Fixline Stripline," Transaksi IEEE pada Komponen, Pengemasan dan Teknologi Manufaktur , Bagian B, Vol. 21, No. 4, November 1998, hlm 441-446.

8. PA Bernard dan JM Gautray, "Pengukuran Konstanta Dielektrik Menggunakan Resonator Cincin Mikrostrip," Transaksi IEEE pada Teori dan Teknik Microwave , Vol. 39, No. 3, Maret 1991, hlm. 592-595.

9. EL Holzman, "Pengukuran Wideband dari Konstanta Dielektrik dari Substrat FR4 Menggunakan Resonator Mikrostrip Gabungan Paralel," Transaksi IEEE pada Teori dan Teknik Microwave , Vol. 54, No. 7, Juli 2006, hlm. 3127-3130.